合金模经过安装调试后,就可以正常生产合格的工件了。这一过程称为模具的服务,通常情况下,我们希望合金模能够具有足够的使用寿命,以达到生产的实际需求。但是,模具在制造过程中可能会存在一些缺陷,或者所是在维修过程中可能会逐渐出现一些缺陷,例如微裂纹,轻微磨损,变形等。在这种情况下,尽管有隐藏的问题这种有缺陷但不会是合金模丧失使用能力的状态称为模具损坏。

合金模出现尺寸波动的原因。

一、因退火不均引起的线材硬度不均等因素,容易造成合金模过早疲劳损坏,形成环形槽,加剧模孔磨损。

二、线材表面粗糙,表面附着氧化层、砂粒或其他杂质会导致模具磨损过快。线材通过模孔时,硬而脆的氧化层和其他粘附的杂质会导致合金模孔快磨损,像磨料一样划伤线材表面。

三、线材的拉拔轴线与模孔中心线不对称,造成线材和合金模受力不均,机械振动产生的冲击也会在合金模上产生高应力峰值。会加速模具的磨损。

四、拉深面收缩过大,造成裂纹或破模。大部分裂纹或断裂裂纹是由内应力释放引起的。在任意材料结构中,内应力的存在都是不可避免的。合金模拉丝时产生的内应力可以增强金刚石微晶结构,但当拉丝面收缩过大时,不能及时润滑,温升过高,会导致金刚石模具显示部分材料被去掉,微晶结构上的应力增加,使其愈容易出现裂纹或断裂。

五、润滑不良或拉丝粉中含有金属屑和杂质,造成合金模磨损。润滑不良会导致拉丝时金刚石模孔表面温度上升过快,金刚石晶粒脱落,导致模具损坏。当润滑油不干净时,特别是含有拉拔时脱落的金属屑时,很容易划伤合金模表面和线材。

合金模因某种原因损坏,或模具损坏累积到一些程度,造成模具损坏而无法继续使用,称为模具失效。在生产中,当模具主要工作部件损坏,不能冲出合格工件时,则认为该模具失效。冲压模具的失效模式一般为塑性变形、磨损、断裂或开裂、金属疲劳和腐蚀等。

合金模因某种原因损坏,或模具损坏累积到一些程度,造成模具损坏而无法继续使用,称为模具失效。在生产中,当模具主要工作部件损坏,不能冲出合格工件时,则认为该模具失效。冲压模具的失效模式一般为塑性变形、磨损、断裂或开裂、金属疲劳和腐蚀等。

合金模的表面抛光及修理方法有哪些吧?

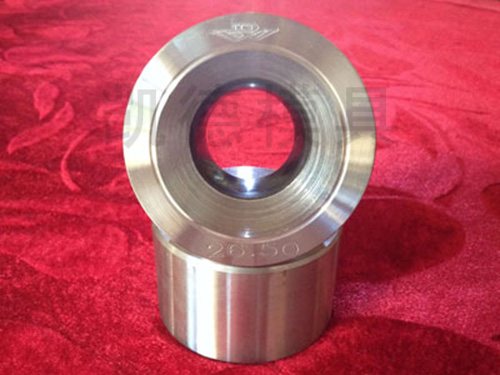

为确定丝材的质量,合金模在使用前都需要经过检验、抛光处理,随着模子的使用,模子孔型尺寸发生变化,需要对工作区和定径区进行修理。模子修理水平的高低,影响模具的重复使用率和寿命。在实践中,研磨工作区的角度针,其角度全靠肉眼来控制。

由于人工操作,在研磨过程中,易把平直的定径区修成锥形,使定径区实际长度缩短。模孔检测只能靠目测或放大镜、显微镜等简单工具进行,误差大。而合金模具的研磨普遍采用机械研磨机以及金属磨针表面镀金刚石工艺,设备运行平稳,磨针的规格及使用规范化,模子的孔型稳定,尺寸精度不错。因此,提升模子的修理、检验水平,保持模子孔型尺寸的稳定,可提升模子的使用寿命。

研磨工艺普遍采用机械研磨机,以及表面镀金刚石的金属磨针,该设备运行平稳,磨针的规格及使用规范化使产品精度愈高模子的孔型尺寸利用轮廓记录仪及孔径测量仪来检测,并用检查拉线模用的显微镜来检查表面光洁度。

而国内许多地方还在采用落后的设备,使用手工操作来研磨孔型,因此孔型参数波动大,难以加工出平直的工作锥;定径区与工作区交接处易研磨出过渡角,使线材在定径区中产生二次压缩,增加外摩擦力,减短了定径区长度,缩短模具的使用寿命;磨损的磨针修理频度因人而异,使用不规范,造成孔型的一致性差。检测手段也落后,只能依靠目测或者放大镜、显微镜等简单工具检测,而且注重的是模内表面光洁度,对孔型尺寸不能检测,愈谈不上控制了。

为确定合金模丝材并控制模具使用成本,应确定合金模设备运行平稳;各拉线鼓轮、过线导轮应光滑、灵活,严格控制其跳动公差。若发现鼓轮、导轮出现磨损沟槽,应及时修理。合金模良好的润滑条件是确定线材表面质量及延长模具寿命的重要条件。

要经常检查润滑强度指标,清理润滑油中的铜粉、杂质,使之不污染设备及模孔。如润滑失效,需要及时替换、清洗润滑系统。正确的配模是确定线材表面质量,控制尺寸准确一致,降低拉线鼓轮磨损,减轻设备运行负荷的关键要素。对于滑动式拉丝机,要熟悉设备的机械延伸率,正确地选择滑动系数,是配模的主要步骤。